一、工厂平面布置的设计方法

工厂平面布置方法包括:物料流向图法、物料运量图法、作业相关图法和综合法。

(一)物料流向图法:

就是按照原材料、在制品以及其他物质在生产过程中的总流动方向来布置工厂的各个车间、仓库和其他设施。

该方法可以有效地解决交叉运输和往返运输问题。但没有考虑运输量和各作业活动间的密切关系。(经济性、作业活动间的配合性较差)

(二)物料运量图法:

就是根据各车间(仓库、站场)的物料运量大小来进行工厂总平面布置。

相互间运量大的车间应靠近布置、相互间运量小的车间可以布置得远些。(可较有效的解决经济性问题,但依然没有解决作业相关性问题。)

(三)作业(活动)相关图法:

是通过图解,判明工厂各组成部分之间的关系,然后根据关系的密切程度进行工厂总平面布置。

作业间的关系一般用五个英文字母加以表示。

(1)关系密切程度及代号

1)绝对必要 A

2 )特别重要 E

3 )重要 I

4 )普通 O

5 )不重要 U

6 ) × 不予考虑 (十叉)

关系密切程度的原因用数字表示

(2)关系密切程度的原因

1)使用共同的记录

2 )共用人员

3 )共用地方

4 )人员接触

5 )文件接触

6 )工作流程的连续性

7 )做类似的工作

8 )使用共同的设备

9 )其他

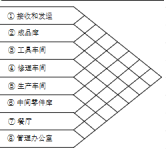

(3)作业(活动)相关图法基本原理

1)绘制生产系统各组成单位相关作业图

例:

2)将相关图转化为方块图

3)整理方块图

基本思路:

a.按厂区和生产系统各组成单位的实际情况划分基本区域;

b.首先考虑最重要组成单位的配置,然后依据其它单位与该单位相关重要程度及其本身的重要程度依次进行调整。

(四)综合法

二、车间平面布置技术与方法

(一)车间平面布置前的准备工作

(1)根据企业生产大纲和车间分工明细表,编制车间生产大纲;

(2)根据车间生产大纲,制订工艺规程、工艺路线和生产组织形式;

(3)确定机床设备、起重运输设备的种类、型号及数量。

(二)车间设备布置的基本原则

(1)尽量使生产对象在加工过程中呈直线流动,缩短运输路线,减少交叉或倒流运输。

(2)注意运输方便,充分发挥运输工具作用。

(3)保证生产安全,尽可能创造良好工作环境。

(4)考虑多机床看管时工人作业的便捷性。

(5)合理利用车间生产面积。

(6)注意维护机床精度,照顾机床工作特点。

(三)车间平面布置技术与方法(模拟方法 / 数学方法)

(1)模拟方法

即用缩小了的机床设备模板(模型)在车间平面图上进行试验布置。

特点:简单易行,省工省料

1)设备布置草图

2)摸板布置法

3)模型布置法

(2)数学方法

(3)从至表——试验法

步骤:

1)绘制各种零件在生产线的机床设备上加工的程序图——零件综合工艺路线图

2)根据零件综合工艺路线图编制初始零件从至表

3)按零件移动次数降序排列相关机床4)试排

1)相邻与超邻关系

2)试验改进原则:

最大限度使零件移动次数(从至数)多的机床处于相邻位置。

(工序数及工艺顺序不一致)

步骤:

1)绘制各种零件在生产线的机床设备上加工的程序图——零件综合工艺路线图

2)根据零件综合工艺路线图编制初始零件从至表

原则:零件从至数最多的2台机床排在最短的距离上。

(4)线性规划法

已知:n种不同零件在m台不同设备上加工

(工序数及工艺顺序不一致)